Технологии изготовления мебели для ванных

Изготовление мебели для ванной комнаты на заказ позволяет клиенту лично участвовать в производственном процессе. Заказчик сам определяет дизайн будущего изделия, его комплектацию и габариты, обозначает, как и из каких материалов будет изготовлен его мебельный гарнитур, подбирает необходимую степень влагостойкости, цвет, фактуру и, безусловно, контролирует его качество.

Чтобы понимать, как и на что Вы можете повлиять, заказывая мебель по индивидуальному проекту, разложим весь технологический процесс, как говорится, по полочкам.

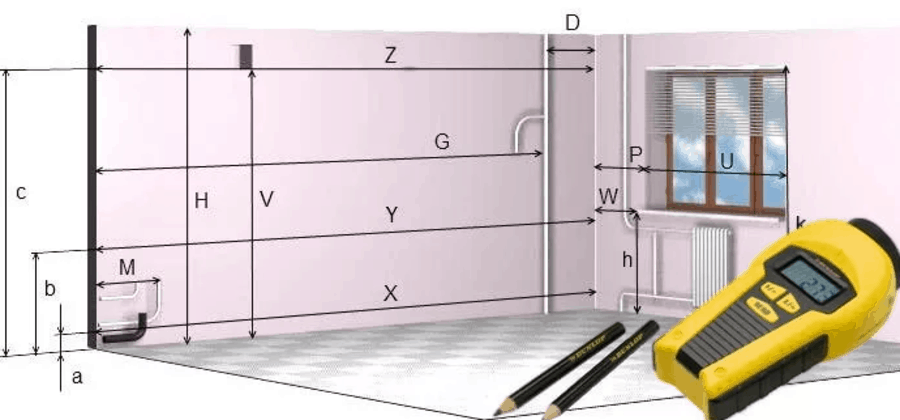

Выезд специалиста на объект для замера

Всё начинается с замеров ванной комнаты, а точнее, той площади, которая отводится под установку мебельного модуля. В идеале по предварительной договорённости и в удобное для заказчика время на объект выезжает замерщик, который в точности фиксирует все основные параметры будущего изделия в привязке к месту установки:

- Общую ширину, высоту и глубину;

- Размеры каждого отдельного модуля;

- Тип столешницы;

- Особенности устанавливаемой сантехники;

- Точки вывода инженерных коммуникаций – сливной системы раковины, смесителя и прочих приспособлений;

- Способы монтажа.

Таким образом, ещё на этапе замера тщательно продумывается планировка, клиент получает возможность ознакомиться с ассортиментом и получить профессиональную консультативную помощь. Выезд замерщика особенно актуален, если Ваша ванная комната нестандартной конфигурации или в интерьере присутствуют элементы, которые хотелось бы обыграть мебельным гарнитуром – ниши, окна и пр.

Конечно, заказчик можете выслать нам свои параметры, в соответствии с которыми и будет изготовлена мебель, однако ответственность за то, что она вдруг не подойдёт, перекладывается на его плечи. Следует помнить, что именно точность измерений является гарантом стопроцентной интеграции мебельного гарнитура в окружающий интерьер.

Что следует учесть на первоначальном этапе проектирования

Чем детальнее Вы продумаете и обсудите со специалистом планировку ванной комнаты, тем функциональнее будет мебельный гарнитур и тем комфортнее станет Ваш быт. На каких вопросах следует сконцентрировать своё внимание:

- Максимальная экономия пространства и использование каждого свободного сантиметра свободной площади. Помните, индивидуальный заказ позволяет забыть о типовых «90х60х90» и изготовить мебельный модуль абсолютно любого размера и конфигурации, с той глубиной и вместимостью систем хранения, которая нужна именно Вам.

- Сокрытие систем инженерных коммуникаций (труб, сливов и пр.) за мебельным фасадом. Это сделает ванную комнату более уютной и привнесёт в интерьер ощущение порядка.

- Комбинирование функций отдельных предметов интерьера – тумба со встроенной раковиной, навесной шкафчик с зеркалом, интегрированная в мебельный модуль стиральная машинка или бельевая корзинка. Всё это позволяет более рационально использовать пространство ванной комнаты, особенно, когда её размеры не столь велики.

- Продуманное внутреннее наполнение шкафов и стеллажей. Стоит заранее просчитать, что и где Вы будете хранить – для мелочей не требуется особой глубины, а вот для объёмных предметов бытовой химии лучше предусмотреть отдельный вместительный модуль, ящик или полочку. Часто используемые вещи принято размещать на среднем уровне, под предметы, которыми обычно пользуются редко, отводят верхние и нижние зоны.

- Высота тумбы и умывальника. От этого параметра зависит удобство пользования раковиной и рабочей зоной столешницы, если предполагается, что она будет выступать в роли небольшого туалетного столика. Стандартно умывальник выставляется на высоту в 80-85 см от верхнего края бортика до пола. Но если речь идёт не о стандартном росте человека, это значение всегда можно скорректировать под индивидуальные параметры пользователя.

- Безопасная «геометрия». Самым оптимальным вариантом считается линейная конструкция, исключающая необоснованные выступы и перепады высот. Если от последних не удаётся отказаться, их лучше распределить по углам. Закруглённые края столешницы также повышают уровень безопасности ванной комнаты, что особенно важно, если в доме есть дети.

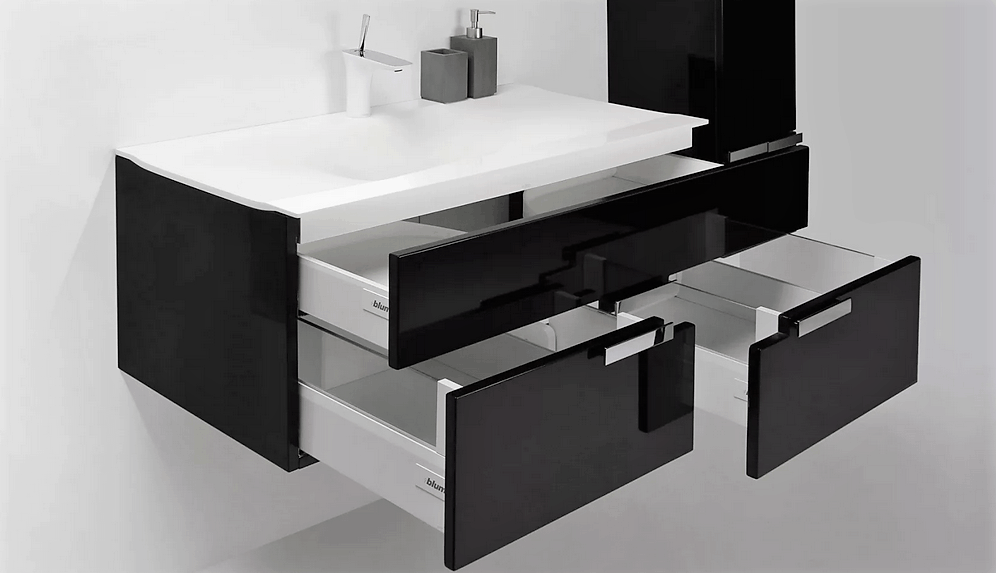

Устойчивость и надёжность фиксации мебельного блока. Самой устойчивой считается напольный способ монтажа. Однако вследствие высокой влажности ванной комнаты сегодня всё чаще переходят на подвесную мебель. Отсутствие прямого контакта с полом не только продлевает срок жизни гарнитура, но и позволяет без опаски установить «тёплый пол», а также облегчает уборку ванной комнаты. Способ же крепления подвесной тумбы будет зависеть от её конструкции, а также от типа раковины, которая на неё будет устанавливаться. Возможность дополнительного крепления к стене имеет смысл предусмотреть и для высокого шкафа-пенала.

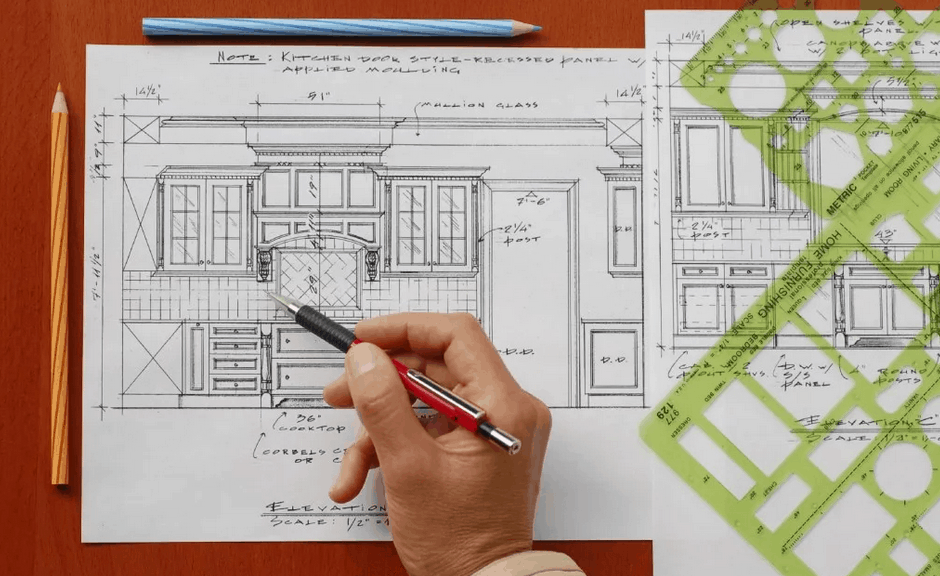

Создание дизайн макета

После снятия замеров все данные передаются в проектно-конструкторский отдел, где инженер-конструктор сначала вычерчивает, а затем с помощью специализированной программы создаёт 3D-макет будущего изделия, как отдельно (в том числе подетально), так и при необходимости в привязке к интерьеру.

При разработке дизайн-макета учитываются следующие аспекты:

- Точки входа коммуникаций;

- Габариты раковин и встраиваемой бытовой техники;

- Материалы и способ отделки;

Система наполнения, комплектующие и фурнитура.

Подготовленный проект, содержащий описание конструкции, размеров, способов отделки, материалов и комплектующих, отправляется на согласование заказчику и по факту утверждения передаётся на производство.

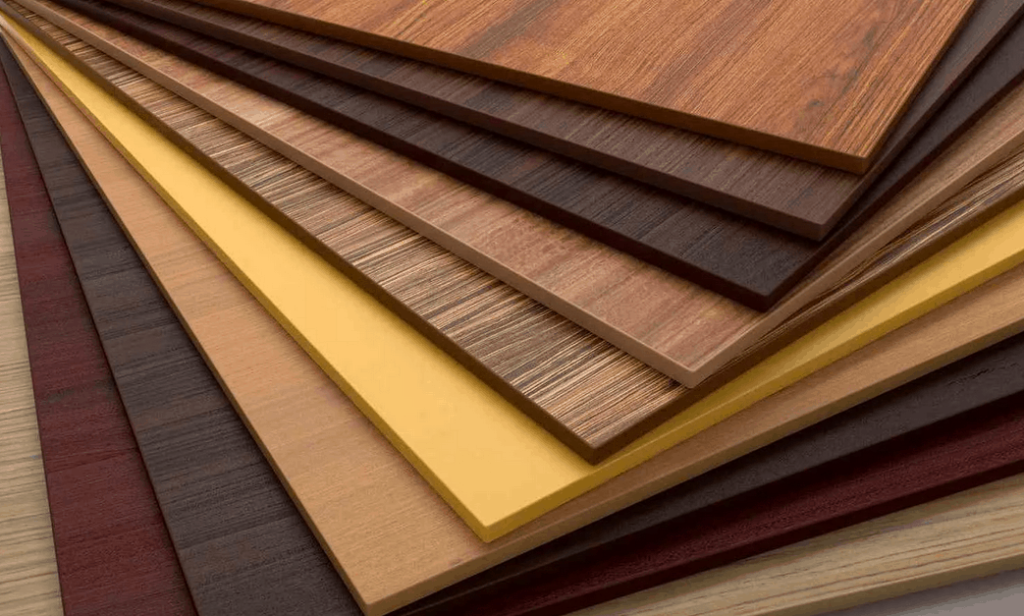

Особенности выбора материалов и комплектующих

Заказывая изготовление мебели по индивидуальному дизайн проекту, право выбора материала, фактуры и цвета гарнитура всегда остаётся за клиентом. Главное, помнить, что повышенные условия влажности предъявляют к мебели для ванной комнаты особые требования по уровню влагостойкости, как самого материала, так и его защитного покрытия.

- Наилучшими характеристиками влагостойкости обладают гарнитуры из МДФ со сплошным многослойным эмалевым покрытием.

- К категории со средними влагозащитными свойствами относится мебель с двусторонней шпоновой отделкой, покрытая, как минимум, двумя слоями защитного лака, а также изделия, покрытые специальной ПВХ-плёнкой по технологии вакуумного термо прессования;

Низкую степень влагостойкости имеют мебельные модули из ламинированного ДСП (ЛДСП).

Какому типу материала отдать предпочтение, решать Вам. Мы же можем дать только несколько рекомендаций, позволяющих оптимизировать соотношение стоимости с долговечностью:

- Чем меньше ванная комната, тем воздух в ней больше насыщен парами и тем вероятнее риск прямого контакта мебели с водой, а значит, степень её влагостойкости должна быть предельно высокой;

- При желании сэкономить лучшим вариантом будет комбинирование нескольких материалов – внешний корпус из влагостойкого МДФ с многослойным лакокрасочным покрытием, а внутреннее наполнение (ящички и полочки) из ЛДСП;

Легко моющаяся и абсолютно гидрофобная столешница из стекла или искусственного камня на 100% убережёт внутренние элементы тумбы от проникновения влаги.

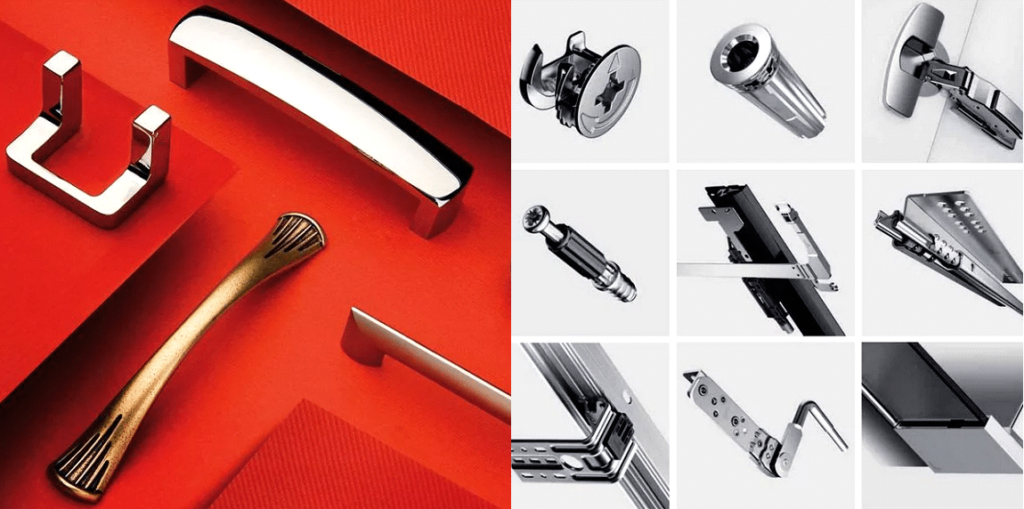

Немаловажное значение отводится качеству фурнитуры. Фасадные ручки, опорные ножки, навесы и направляющие должны быть изготовлены из качественной нержавеющей стали или, как минимум, иметь защитное хромированное покрытие. То же самое относится и к крепёжным элементам, посредством которых собирается сам мебельный блок или же крепится к стене.

Производство

По факту поступления технического задания от проектно-конструкторского отдела мебельный гарнитур запускается в производство. Всё производство сконцентрировано на одной технологической площадке с комплексом современного высокопроизводительного оборудования.

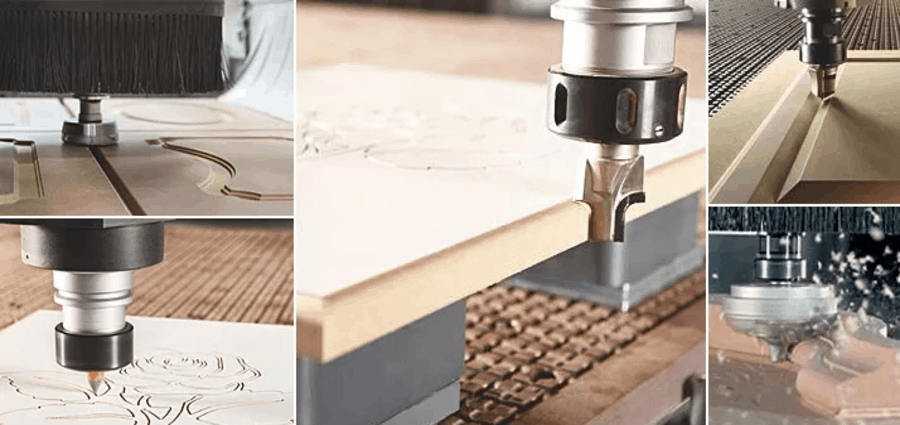

Раскрой и механическая обработка заготовок

Для подготовки заготовок под мебельный гарнитур мы используем деревообрабатывающий фрезерный станок с числовым программным обеспечением (ЧПУ), адаптированный под технологию Nesting, благодаря которой не только одновременно выполняется несколько технологических операций, но и увеличивается точность обработки деталей. Раскрой, сверление крепежных отверстий под фурнитуру и под эксцентриковые стяжки, отделка торцевых элементов, фрезеровка и даже нанесение сложного фигурного рисунка осуществляется автоматически согласно введённой нэстинг-программы. Использование данной технологии позволило существенно сократить участие человека на данном производственном этапе, минимизировав, тем самым, фактор риска совершения ошибки. Каждая заготовка не только выглядит безупречно, но и идеально стыкуется друг с другом, что обеспечивает высокое качество сборки мебели.

По завершению каждая деталь отправляется в калибровально-шлифовальный цех, где дополнительно калибруется по толщине и тщательно вышлифовывается. После чего, в зависимости от типа материала, заготовки распределяются по отделочным участкам.

Обратите внимание! Все технологические отверстия мы выпиливаем ещё в производственном цехе и тщательно обрабатываем – кромкуем, окрашиваем и герметизируем, чтобы не дать возможность случайно просочившейся влаге испортить мебельный гарнитур. Именно поэтому так важны точные замеры, ведь на месте переделать будет уже невозможно.

Отделка ЛДСП

Ламинирование лицевой части ДСП-заготовок, в том числе радиусных и гнутоклееных, осуществляется высокопрочной ПВХ-плёнкой на специальном вакуумно-прессовальном станке методом мембранно-вакуумного прессования. С тыльной стороны фасады обклеиваются тонким ABS-пластиком.

Торцевые элементы ящиков обязательно проклеиваются кромкой из ПВХ или ABS толщиной в 0,4-2 мм на кромкооблицовочном станке.

Шпонирование

Для облицовки МДФ- и ЛДСП-плит натуральным шпоном, в том числе шпоном файн-лайн, может использоваться одна из технологий мембранного прессования:

- Холодное мембранное прессование предполагает использование в качестве связующего элемента обычный ПВА-клей. Главное его достоинство – экологичность и абсолютная безопасность. Дополнительную прочность и защиту от влаги обеспечивает нанесённое впоследствии лаковое покрытие.

Горячее мембранное прессование осуществляется с использованием клеевых составов на основе эпоксидных и карбамидных смол. Последние более безопасны. Хоть и незначительное, но всё же присутствие в рецептуре эпоксидного клея формальдегида несколько снижает экологические характеристики мебели. Несмотря на то, что дальнейшая лакировка изделий позволяет несколько нейтрализовать активность вредных формальдегидных паров, мы отказались в своём производстве от использования эпоксидных составов.

Окрашивание, лакировка и полировка

Из-за повышенных требований к влагостойкости лакокрасочное покрытие наносится в несколько слоёв, каждый их которых проходит многочасовой этап сушки (на просушку одного слоя уходит в среднем от 6 до 24 часов) и разнокалиберной шлифовки. Поэтому лакокрасочные работы – самый продолжительный этап производственного цикла; в зависимости от плотности защитного слоя он может длиться от 2-х до 6-ти дней.

Нанесение лакокрасочных материалов выполняется в полуавтоматическом режиме посредством специального краскопульта (пульверизатора). Благодаря такой технологии ЛКМ трансформируется в мелкодисперсионную массу и под высоким давлением распыляется на окрашиваемую поверхность. Покрытие получается плотным и равномерным даже на изогнутых и рельефных элементах.

Финишный слой лака с особой тщательностью полируется вручную, чтобы добиться исключительного зеркального блеска. Чтобы глянцевый эффект был безупречным и сохранялся максимально долго мы заменили обычный мебельный лак на высокопрочный автомобильный. В конце концов, именно по качеству полировки формируется первое впечатление клиентов о нашей мебели.

Сборка

Собка – завершающий этап производственного процесса и выполняется она либо с использованием специального клея, либо посредством стяжек-эксцентриков, либо путём симбиоза двух вышеперечисленных способов. Мы предпочитаем последний вариант, т.к. он позволяет значительно усилить всю конструкцию в целом.

Заключение

Благодаря тому, что весь технологический цикл осуществляется на одной производственной площадке, нам удалось максимально сократить сроки изготовления мебели. Мы не пользуемся посредническими услугами, а потому имеем возможность контролировать качество продукции на каждом этапе производства и предлагать нашим клиентам более конкурентную цену.

Пн-Сб: c 10:00 до 20:00

Пн-Сб: c 10:00 до 20:00